AXES DYNAMOMETRIQUES

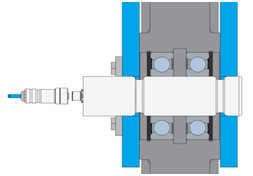

L’axe dynamométrique, connu sous le nom de «load pin » en anglais, est un barreau instrumenté d’un pont de Wheatstone pour mesurer des efforts en double cisaillement (double shear). Certains fabricants se limitent à un simple cisaillement pour des raisons de coût, mais SENSY ne croit pas en cette solution car elle génère de plus fortes incertitudes que le design en double cisaillement.

L’axe présente l’avantage évident de s’intégrer dans un système pour assurer la fonction d’interface mécanique entre les composants, tout en fournissant l’information d’effort appliqué. Les exemples les plus évident sont les axes installés au niveau du point fixe ou de la poulie de renvoi d’une cinématique de levage à câble, la suspension d’un palan à chaine à son chariot, une poulie de renvoi de treuil (winch) d’amarrage, en tête de piston de vérin hydraulique, suspente d’éclairages et autres équipements dans les salles de spectacle, …

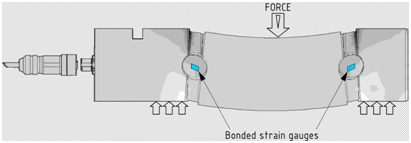

Le principe de fonctionnement est de réduire le diamètre de l’axe au niveau des séparations entre les plaques (zones d’encastrement) qui maintiennent l’axe et l’outil central ou la poulie qui applique l’effort principal. Le but de la réduction de diamètre est de créer une zone de déformation au niveau de laquelle les jauges de contraintes seront placées pour assurer un taux de contrainte suffisant pour garantir précision et répétabilité.

Ces diamètres réduits sont donc le facteur déterminant de la résistance mécanique de l’axe dynamométrique. Ceci explique pourquoi un axe inerte ne peut parfois pas être remplacé par un axe dynamométrique, car un surdimensionnement du diamètre est nécessaire. Heureusement, la qualité d’acier aéronautique à haute résistance de nos aciers compense plus que largement ces changements de profil.

La combinaison diamètre de l’axe, diamètres réduits et poches pour rapprocher la mesure de l’axe neutre du capteur pour cibler les contraintes utiles à la mesure détermine ainsi les coefficients de sécurité d’un axe :

- « FORCE » : surcharge admissible : 150% de la capacité nominale, charge de rupture >300%

- « LEVAGE » : surcharge admissible : 200%, charge de rupture : >500%

- « LIFT » (levage de personnes ou suspension d’équipement au-dessus de personnes) : surcharge admissible : 400%, charge de rupture : >1000%

Entendez surcharge admissible par charge maximum garantie sans causer de déformation permanente de l’axe (décalage/offset du « 0 »).

Nos critères de design sont basés sur la limitation des taux de contraintes sur les diverses parties de l’axe (les flasques étant les plus critiques puisque de portées en général plus petites que la partie centrale de l’axe). Pour le cas d’un axe « FORCE », nous tâchons de limiter les contraintes entre 150 et 200N/mm², pour les applications « LEVAGE », nous veillons à rester dans les 100-120N/mm² et autour de 50N/mm² pour les usages « LIFT ». Si les portées utiles de l’axe ne permettent pas d’approcher ces valeurs de contraintes, nous compensons la faiblesse de ces portées par un accroissement du diamètre.

Ces critères de design garantissent la résistance mécanique et à la fatigue des axes, mais aussi des structures qui les accueillent. Actif dans la limitation de charge de ponts roulants depuis 1991, nous avons des axes en service depuis plus de 30 ans. Pour bien réaliser les coefficients de sécurité appliqués, il faut savoir que – par défaut- l’acier inoxydable de qualité aéronautique que nous utilisons à une résistance de 1150 à 1350 Mpa (ou N/mm2).

La précision d’un axe dynamométrique dépend de facteurs multiples. Il y a tout d’abord le ratio entre le diamètre de l’axe et sa longueur utile (portées de support de l’axe et zone de déformation) – si le diamètre de l’axe est fort proche de sa longueur utile, ses performances de précision seront médiocres (>3%). Un bon découplage est vital, si les flasques de support de l’axe sont en contact avec l’outil central/poulie, il y aura frictions, ce qui implique incertitude de mesure accrue, problèmes de non-répétabilité et dans les cas extrêmes l’axe ne reviendra pas à « 0 » car les frictions ne permettront pas de libérer l’effort sur l’axe (l’outil central/poulie reste bloqué) – un jeu de minimum 0.5 à 1mm entre les composants de maintien de l’axe est impératif pour de bons résultats en précision.

L’axe dynamométrique est prévu pour une direction de l’effort, si l’application de l’effort s’écarte de la direction de l’axe, le signal de sortie pour une charge inchangée baissera de façon notable sitôt qu’une variation d’angle supérieure à 10° intervient et cela s’aggravera à mesure que l’angle augmente. Dans le cas d’un câble s’enroulant autour d’une poulie, l’axe devra être installé dans la direction de l’effort résultant – si le câble s’enroule à 180° autour de la poulie, l’axe sera orienté dans la direction des deux brins du câble, une configuration à 90° implique une orientation de la direction de travail à 45° entre les deux brins du câble. Nous réalisons également des axes à double directions, soit en X et Y pour les cas de changement systématique de la direction des efforts.

La sensibilité (signal de sortie) des axes dépend donc du diamètre de l’axe, des diamètres réduits et des portées. Les Axes « FORCE » auront une sensibilité autour 1.5-2mV/V, ±1mV/V pour les axes « LEVAGE » et ±0.5mV/V pour les « LIFT ». Mais elle dépend également du montage dans lequel l’axe est inséré. Des pièces en demi-lune comme support et comme application de l’effort génèreront une sensibilitédifférente, alors que des supports et outil central qui enserrent l’axe génèreront une sensibilité autre. La dureté des aciers qui servent au montage de l’axeauront un impact sur le ? signal de sortie. Les portées des supports influenceront également la sensibilité des dits axes dynamométriques.

Combinant la problématique du montage mécanique de l’axe avec la nature, le design et la dureté des matériaux qui servent à son montage, il apparait comme évident que seul un étalonnage sur site avec des masses ou efforts connus sera le garant de l’image réelle de la force et de son signal de sortie correspondant. Tout étalonnage en laboratoire, même sur un outillage similaire aux conditions réelles d’utilisation relèveront plus d’un pré étalonnage avec une certaine incertitude par rapport à l’étalonnage réel in-situ.

En termes de dimensions, nous réalisons des axes de diamètre 7mm minimum et à vrai dire aucune limite haute ; nous avons déjà réalisé des axes de 360 à 480mm de diamètre. Les capacités vont de 2000N à 30MN, et même davantage sur demande et analyse attentive de l’application. Nous pratiquons le collage des jauges de contraintes au sein de poches externes pour la plupart des applications (design 5000 – 5300 – 5600 avec opercules visibles), gardant le collage interne des jauges ( design 5050) pour les applications immergées (jusqu’à -5000m et plus), soumises à des hautes pressions (jusqu’à ≥700bar) ou ATEX Ex d (antidéflagrant).

Que ce soit notre modèle standard (5300) ou les modèles sur mesures (5000 et 5600), nous les approprions aux besoins des clients à l’aide d’une foule d’options qui vont du connecteur spécial à la certification ATEX, IECEx et/ou CSA (CA et US), en passant par toute la déclinaison de protections IP65 à IP68 et câbles spéciaux, ainsi que les compensations en température couvrant la gamme entre -40°C et +200°C avec gaine anti-flammes ou hydrauliques pour la protection des câbles.

En ce qui concerne les signaux de sortie, outre le standard en mV/V, nous pouvons équiper les axes d’amplificateurs intégrés pour des signaux : 4-20mA, 0-10V (et variantes), RS485, Modbus et CAN. Les amplificateurs analogiques pouvant être étalonnés avec le gain entre 0 et la capacité nominale de l’axe ou toute autre étendue de mesure, permettant d’enregistrer des surcharges sans pour autant risquer la saturation du signal.